Повърхностно покритие за леене под налягане според класификационните системи SPI и VDI – гланц, полугланц, матово и текстурирано повърхностно покритие.

Съдържание, обхванато в тази статия

- Какво представляват повърхностните покрития за леене под налягане?

- Защо да използвате повърхностни покрития при леене под налягане?

- Спецификации на повърхността на инструмента за шприцформа

- SPI Инжекционно формоване на повърхността

- VDI инжекционно формоване на повърхността

- Как да изберем подходяща повърхност за леене под налягане?

Какво представляват повърхностните покрития за леене под налягане?

Iповърхностно покритие за леене под наляганее от решаващо значение за успешния дизайн на части и се използва по естетически и функционални причини в пластмасови части за леене под налягане за инженерни продукти.Повърхностното покритие подобрява външния вид и усещането на продукта, тъй като възприеманата стойност и качеството на продукта се увеличават с подходящо повърхностно покритие.

Пластмасов калъф (Източник: XR USA Client)

Защо да използвате повърхностни покрития при леене под налягане?

За повишаване на естетиката на частта

Дизайнерите на части могат да използват текстури за различни естетически цели.Гладката или матова текстура на повърхността подобрява външния му вид и му придава полиран вид.Той също така обхваща дефекти, генерирани от шприцоване, като следи от обработка на инструменти, следи от потъване, линии на заваряване, линии на потока и сенки.Частите с отлично качество на повърхността се харесват повече на клиентите от бизнес гледна точка.

За подобряване на функционалността на частта

Освен естетическите съображения, свързани с избора на повърхностно покритие за леене под налягане, има и важни практически съображения.

Дизайнът може да наложи здраво захващане за оптимално функциониране.Текстурираните пластмасови покрития подобряват качеството на захващане.Следователно повърхностните обработки за леене чрез впръскване често се използват върху устойчиви на плъзгане продукти.Текстурирана форма също може да помогне за излизането на уловените газове.

Гладката SPI повърхност може да доведе до отлепване на боята.Въпреки това, грапавата повърхност може да гарантира, че боята прилепва по-добре към формования артикул.Текстурираната SPI повърхностна обработка също повишава здравината и безопасността на частта.

Текстурата има няколко предимства, включително:

- Пластмасов поток гънки— Тези гънки могат да бъдат премахнати чрез добавяне на текстурирана дебелина, като същевременно се увеличат здравината и противоплъзгащите свойства.

- Подобрено сцепление—Добавянето на текстура към компонента прави работата по-лесна, увеличавайки полезността и безопасността в конкретни приложения.

- Адхезия на боя— Боята прилепва здраво към текстуриран обект по време на последващо формоване.

- Правене на подрязвания— Ако имате част, която няма постоянно да преминава към движещата се половина на матрицата, текстурирането върху всякаква повърхност може да осигури необходимия пуll.

Спецификации на повърхността на инструмента за шприцформа

Най-често срещаният начин за определяне на повърхности за шприцване е чрез използванеPIA (или SPI), VDIиMold-techстандарти.Производителите на инструменти за шприцформи, производителите и инженерите по дизайн в световен мащаб признават тези три стандарта, а PIA стандартите са малко по-разпространени и широко известни като „класове SPI“.

Гланцово покритие – степен А – диамантено покритие

(SPI-AB повърхностно покритие за леене под налягане)

Тези покрития от клас „А“ са гладки, лъскави и най-скъпите.Тези класове ще се нуждаят от закалени форми от инструментална стомана, които са полирани с различни степени на диамантено полиране.Поради финозърнестата полираща паста и метода на произволно насочено ротационно полиране, той няма да има ясна текстура и да разпръсква светлинни лъчи, което дава много лъскаво покритие.Те се наричат също „Диамантено покритие“ или „полярано покритие“ или „А покритие“

| завършек | SPI стандарт | Метод на завършване | Грапавост на повърхността (стойност Ra) |

| Много гланцово покритие | A1 | 6000 грит диамантен баф | 0,012 до 0,025 |

| Високо гланцово покритие | A2 | 3000 грит диамантен баф | 0,025 до 0,05 |

| Нормално гланцово покритие | A3 | 1200 грит диамантен баф | 0.05 до o.1 |

Класовете гланц SPI са подходящи за продукти с гладка повърхност по козметични и функционални причини.Например A2 е най-разпространеното диамантено покритие, използвано в индустрията, което води до добри визуално приятни части с добро освобождаване.Освен това повърхностните покрития от клас „А“ се използват върху оптични части като лещи, огледала и козирки.

Полугланцово покритие – степен B

(фигура 2. SPI-AB покритие на повърхността за леене под налягане)

Тези полугланцови покрития са страхотни за премахване на следи от машинна обработка, формоване и инструменти с разумна цена за инструменти.Тези повърхностни покрития се произвеждат с помощта на различни степени на шкурка, нанесени с линейно движение, давайки линеен модел, както е показано на фигура 2.

| завършек | SPI стандарт | Метод на завършване | Грапавост на повърхността (стойност Ra) |

| Фино полугланцово покритие | B1 | 600 зърнеста хартия | 0,05 до 0,1 |

| Средно полугланцово покритие | B2 | 400 зърнеста хартия | 0,1 до 0,15 |

| Нормално emi гланцово покритие | B3 | 320 зърнеста хартия | 0,28 до o,32 |

SPI(B 1-3) полугланцовите повърхностни покрития ще осигурят добър визуален вид и ще премахнат следите от инструментите за формоване.Те често се използват в части, които не са декоративна или визуално важна част от продукта.

Матово покритие – клас C

Това са най-икономичните и популярни повърхностни покрития, полирани с помощта на фин каменен прах.Понякога наричан каменно покритие, той осигурява добро освобождаване и помага да се скрият следите от обработка.Степен C също е първата стъпка от степени A и B повърхностни покрития.

| завършек | SPI стандарт | Метод на завършване | Грапавост на повърхността (стойност Ra) |

| Средно матово покритие | C1 | 600 песъчинки | 0,35 до 0,4 |

| Средно матово покритие | C2 | 400 зърнеста хартия | 0,45 до 0,55 |

| Нормално матово покритие | C3 | 320 зърнеста хартия | 0,63 до 0,70 |

Текстурирано покритие – клас D

Придава на частта разумен естетичен визуален вид и се използва широко в индустриални части и потребителски стоки.Те са подходящи за части без специфични визуални изисквания.

| завършек | SPI стандарт | Метод на завършване | Грапавост на повърхността (стойност Ra) |

| Сатенена текстура | D1 | 600 камъка преди суха бластна стъклена перла №11 | 0,8 до 1,0 |

| Финиш със суха текстура | D2 | 400 стоуна преди сухо бластиране на стъкло #240 оксид | 1,0 до 2,8 |

| Груба текстура | D3 | 320 камък преди сух взрив #24 оксид | 3,2 до 18,0 |

Никой никога не е казвал, че проектирането и производството на формовани части е лесно.Нашата цел е да ви помогнем бързо и с качествени части.

VDI инжекционно формоване на повърхността

VDI 3400 Повърхностно покритие (известно като VDI повърхностно покритие) се отнася до стандарта за текстура на матрицата, определен от Verein Deutscher Ingenieure (VDI), Обществото на немските инженери.Повърхностното покритие VDI 3400 се обработва главно чрез електроерозионна обработка (EDM) при обработка на матрици.Може да се направи и чрез традиционния метод на текстуриране (като в SPI).Въпреки че стандартите са определени от обществото на немските инженери, те обикновено се използват сред производителите на инструменти навсякъде, включително Северна Америка, Европа и Азия.

VDI стойностите се основават на грапавостта на повърхността.От изображението виждаме различни текстури на повърхностното покритие с различни стойности на грапавостта на повърхността.

| VDI стойност | Описание | Приложения | Грапавост на повърхността (Ra µm) |

| 12 | 600 камък | Ниско полирани части | 0,40 |

| 15 | 400 камък | Ниско полирани части | 0,56 |

| 18 | Сухо бластно стъклено перло | Сатенено покритие | 0,80 |

| 21 | Сух взрив # 240 оксид | Тъп завършек | 1.12 |

| 24 | Сух взрив # 240 оксид | Тъп завършек | 1.60 |

| 27 | Сух взрив # 240 оксид | Тъп завършек | 2.24 |

| 30 | Сух взрив # 24 оксид | Тъп завършек | 3.15 |

| 33 | Сух взрив # 24 оксид | Тъп завършек | 4.50 |

| 36 | Сух взрив # 24 оксид | Тъп завършек | 6.30 |

| 39 | Сух взрив # 24 оксид | Тъп завършек | 9.00 |

| 42 | Сух взрив # 24 оксид | Тъп завършек | 12.50 часа |

| 45 | Сух взрив # 24 оксид | Тъп завършек | 18.00 часа |

Заключение

От двете категории повърхностни покрития за шприцване, SPI клас A и B се считат за най-гладките с много ниска грапавост на повърхността и са по-скъпи.Докато, от гледна точка на грапавостта на повърхността, VDI 12, най-висококачественият VDI, е равен на SPI C клас.

Никой никога не е казвал, че проектирането и производството на формовани части е лесно.Нашата цел е да ви помогнем бързо и с качествени части.

Как да изберем подходяща повърхност за леене под налягане?

Изберете повърхностни покрития за леене под налягане, като вземете предвид функцията на частта, използвания материал и визуалните изисквания.Повечето от типичните пластмасови шприцовани материали могат да имат различни повърхностни покрития.

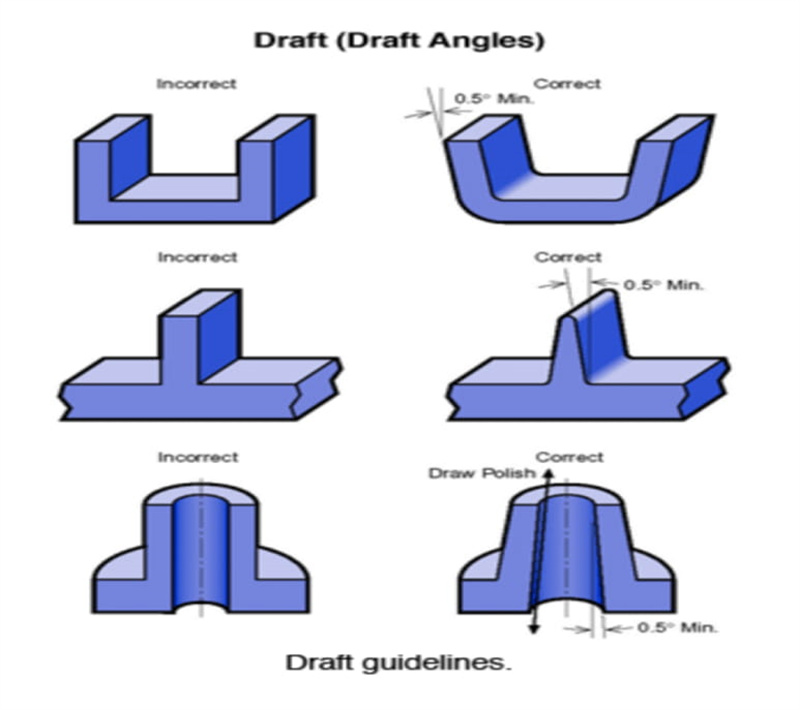

Изборът на покритие на повърхността трябва да бъде установен в етапа на проектиране на ранното изпълнение на дизайна на продукта, тъй като повърхността диктува избора на материал и ъгъла на наклона, влияейки върху разходите за инструменти.Например, пласт или текстурирано покритие се нуждае от по-значителен ъгъл на наклон, така че детайлът да може да бъде изваден от матрицата.

И така, кои са основните фактори, които трябва да се имат предвид при избора на повърхностно покритие за пластмаси за леене под налягане?

Гланцово покритие Клас А (Източник:XR САЩ клиент)

Разходи за инструментална екипировка

Повърхностното покритие и материалът значително влияят върху дизайна и цената на инструмента, така че обмислете и оценете функционалността по отношение на повърхността в началото на проекта на изпълнение.Ако покритието на повърхността е критично за неговата функционалност, помислете за покритието на повърхността на концептуалните етапи на дизайна на продукта.

Много части от процеса на леене под налягане са автоматизирани, но полирането е изключение.Това са само най-простите форми, които могат да бъдат автоматично полирани.Полиращите вече разполагат с по-добро оборудване и материали, с които да работят, но процесът остава трудоемък.

Ъгъл на газене

Повечето части изискват ъгъл на газене от 1½ до 2 градуса

Това е основно правило, което се прилага за формовани части с дълбочина до 2 инча.При този размер тяга от около 1½ градуса е достатъчна за лесно освобождаване на частите от формата.Това помага да се предотвратят повреди на частите, когато термопластичният материал се свие.

Материал на инструмента за формоване

Инструментът за формоване значително влияе върху гладкостта на повърхността на шприцоването.Формата може да бъде направена от различни метали, въпреки че стоманата и алуминият са най-популярните.Ефектите на тези два метала върху формованите пластмасови компоненти са значително различни.

Като цяло закалената инструментална стомана може да произвежда гладки пластмасови покрития в сравнение с инструментите от алуминиева сплав.Затова помислете за стоманени форми, ако частите имат естетическа функция, която изисква ниско ниво на грапавост на повърхността.

Материал за формоване

Предлага се широка гама от пластмаси за леене под налягане, които покриват всички видове части и функции.Въпреки това, не всички пластмаси могат да постигнат същото покритие на повърхността за леене под налягане.Някои полимери са по-подходящи за гладки покрития, докато други са по-подходящи за нагрубяване за по-текстурирана повърхност.

Химическите и физическите качества на материалите за леене под налягане се различават.Температурата на топене, например, е решаващ фактор за способността на материала да даде определено качество на повърхността.Добавките също оказват влияние върху резултата от готовия продукт.В резултат на това е изключително важно да се оценят различните материали, преди да се вземе решение за повърхностна текстура.

Освен това, материалните добавки като пълнител и пигменти могат да повлияят на повърхностното покритие на формован предмет.Таблиците в следващия раздел илюстрират приложимостта на няколко материала за леене под налягане за различни обозначения на SPI покритие.

Подходящ материал за повърхностно покритие от клас SPI-A

| Материал | А-1 | А-2 | А-3 |

| коремни мускули | Средно аритметично | Средно аритметично | добре |

| Полипропилен (PP) | Не се препоръчва | Средно аритметично | Средно аритметично |

| Полистирен (PS) | Средно аритметично | Средно аритметично | добре |

| HDPE | Не се препоръчва | Средно аритметично | Средно аритметично |

| Найлон | Средно аритметично | Средно аритметично | добре |

| Поликарбонат (PC) | Средно аритметично | добре | Отлично |

| Полиуретан (TPU) | Не се препоръчва | Не се препоръчва | Не се препоръчва |

| Акрил | Отлично | Отлично | Отлично |

Подходящ материал за повърхностно покритие от клас SPI-B

| Материал | Б-1 | Б-2 | Б-3 |

| коремни мускули | добре | добре | Отлично |

| Полипропилен (PP) | добре | добре | Отлично |

| Полистирен (PS) | Отлично | Отлично | Отлично |

| HDPE | добре | добре | Отлично |

| Найлон | добре | Отлично | Отлично |

| Поликарбонат (PC) | добре | добре | Средно аритметично |

| Полиуретан (TPU) | Не се препоръчва | Средно аритметично | Средно аритметично |

| Акрил | добре | добре | добре |

Подходящ материал за повърхностно покритие от клас SPI-C

| Материал | С-1 | С-2 | С-3 |

| коремни мускули | Отлично | Отлично | Отлично |

| Полипропилен (PP) | Отлично | Отлично | Отлично |

| Полистирен (PS) | Отлично | Отлично | Отлично |

| HDPE | Отлично | Отлично | Отлично |

| Найлон | Отлично | Отлично | Отлично |

| Поликарбонат (PC) | Средно аритметично | Не се препоръчва | Не се препоръчва |

| Полиуретан (TPU) | добре | добре | добре |

| Акрил | добре | добре | добре |

Подходящ материал за повърхностно покритие от клас SPI-D

| Материал | D-1 | D-2 | D-3 |

| коремни мускули | Отлично | Отлично | добре |

| Полипропилен (PP) | Отлично | Отлично | Отлично |

| Полистирен (PS) | Отлично | Отлично | добре |

| HDPE | Отлично | Отлично | Отлично |

| Найлон | Отлично | Отлично | добре |

| Поликарбонат (PC) | Отлично | Не се препоръчва | Не се препоръчва |

| Полиуретан (TPU) | Отлично | Отлично | добре |

| Акрил | Средно аритметично | Средно аритметично | Средно аритметично |

Параметри на формоване

Скоростта на инжектиране и температурата влияят на повърхността по няколко причини.Когато комбинирате бързи скорости на впръскване с по-високи температури на топене или матрица, резултатът ще бъде подобрен гланц или гладкост на повърхността на детайла.В действителност бързата скорост на инжектиране подобрява цялостния блясък и гладкост.В допълнение, бързото запълване на кухината на формата може да доведе до по-малко видими заваръчни линии и силно естетическо качество за вашата страна.

Определянето на повърхностното покритие на дадена част е неразделна част от цялостното разработване на продукта и трябва да се обмисли по време на процеса на проектиране, за да се постигнат желаните резултати.Обмисляли ли сте крайната употреба на вашата шприцована част?

Позволете на Xiamen Ruicheng да ви помогне да изберете повърхностно покритие, което подобрява естетиката и функционалността на вашата част.

Време на публикуване: 22 май 2023 г